Ein unvorstellbares, verheerendes Gewitter. Hunderttausende von elektrischen Entladungen pro Sekunde. Eine überwältigende Aufeinanderfolge von Blitzen, jeder einzelne hinterlässt Spuren und wo er einschlägt, steigt die Temperatur in schwindelnde Höhen. Auch der härteste Stahl schmilzt wie Butter, verdunstet nach der Explosion in einem Wirbel von Gas, Metallteilchen, Ionen und Elektronen.

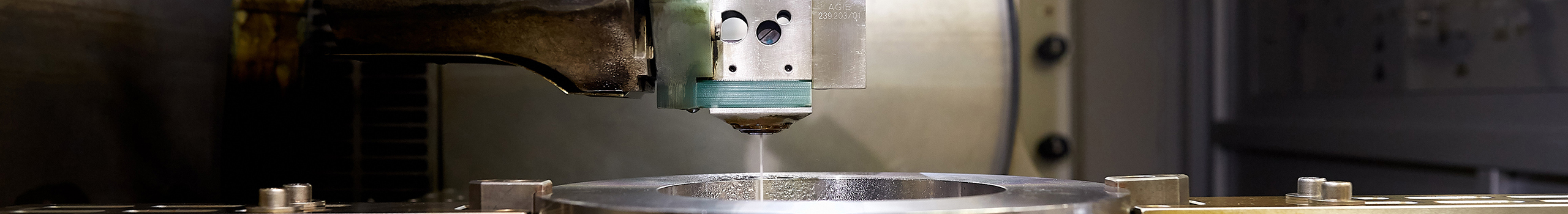

Beim Drahterodierverfahren wird die gewünschte Form gespeichert und der Maschine in verständlichen Codes weitergegeben, die dann dieselbe Form selbständig schneidet, indem sie den Draht der vorgegebenen Strecke entlang führt. Bei komplizierten Formen, die Einschnitte oder schräge, kegelförmige oder sonst unübliche Flächen erfordern, führen die obere und untere Drahtführung entsprechend unterschiedliche Bewegungen aus.

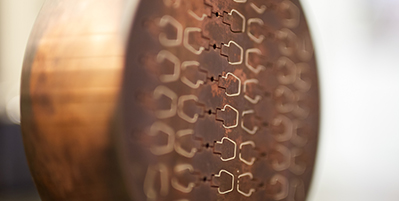

Das Bohrerodieren wird auch als Startlocherodieren bezeichnet, weil die entstandenen Bohrungen meistens als Start- oder Einfädelloch für nachfolgende Drahterodierarbeiten verwendet werden. Als Elektrode kommen Kupferröhrchen mit Durchmesser von Ø 0,3 mm - Ø 3 mm zum Einsatz. Die Elektrode dreht sich während des Fertigungsprozesses, was zu einem gleichmäßigen Abbrand und schnelleren Abtrag am Werkstück führt. Durch das Elektrodenrohr wird ständig Dielektikum mit einem Druck bis 80 bar gepumpt, um das abgetragene Material wegzuspülen.